なぜポンピングポンプがさまざまな業界で不可欠なのか

ポンプは今日、ほぼすべての産業分野において重要な役割を果たしており、石油・ガス、製薬製造、食品生産ライン、農業など、さまざまな業界で液体を確実かつ正確に移送しています。昨年発表された『グローバル産業レポート』の最近のデータによると、すべての工場の約4分の3が、日々の円滑な運転のためにポンプシステムに依存しています。これらの機械がこれほど貴重である理由は、ほぼすべての種類の液体と問題なく作動できる点です。例えば、一つの瞬間には過酷な鉱山混合物を処理し、次の瞬間には繊細な乳製品を扱っても、まったく問題なく動作します。水資源が限られている農業現場では、ポンプは作付面積のほぼ3分の2に灌漑を提供しています。また、下水処理施設もこれらポンプに大きく依存しており、国内だけで毎日約12億ガロンもの廃水を処理しています。

産業運転における液体移送の基本原理

有効な液体の移送は、次の3つの基本的な原理に基づいています:

- 圧力制御 :パイプラインの抵抗や高低差を克服するために十分な力を維持すること

- 流量の一貫性 :化学物質の混合や計量など、プロセスにおいて安定した供給を確保すること

- 物質的相容性 :腐食性や摩耗性などの液体の性質に応じて、ステンレス鋼、セラミック、またはライニング合金などの建設材料を選定すること

遠心ポンプは最大15,000 GPMの流量を処理できる高容量用途で主流ですが、粘性流体(原油や汚泥など)の移送においては、進行空洞ポンプが98%の効率を発揮します。

石油・ガス、化学、食品・飲料業界における主要な用途

| 業界 | ケース | ポンプタイプ | 重要要件 |

|---|---|---|---|

| 石油とガス | 洋上原油移送 | 水中多段ポンプ | 防爆認証 |

| 化学 | 酸循環 | ライニング付き遠心ポンプ | PH中性の外装素材 |

| 食品と飲料 | 乳製品取扱い | 衛生ローブ | 3-A 衛生設計基準 |

炭化水素処理において、粘度の正確な管理により配管のメンテナンスコストを40%削減できます。食品用途においては、表面仕上げが0.8 µm以下であれば細菌の付着を防ぎ、FDAおよび3-Aの衛生基準を満たすことができます。

多分野で使用するポンプの選定方法

汎用ポンプの選定には、以下の4つの重要な要素を検討する必要があります:

- 流体の特性 : 密度、摩耗性、せん断感受性を考慮し、流体の劣化や詰まりを防ぎます

- 運用環境 : 適切な認証を取得していることを確認します。例えば、爆発性雰囲気用のATEX規格や水中使用のIP68規格などがあります

- エネルギー効率 : 可変周波数ドライブ(VFD)を搭載したモデルは、可変負荷下で消費電力を最大35%削減します

- ライフサイクルコスト : シールレス磁気駆動ポンプは、シール関連の故障を87%排除し、メンテナンス頻度を大幅に低下させます

交換可能なインペラとステータを備えたモジュラー設計により、多様な分野への適用性が向上します。このシステムを導入したプラントの71%が、再構築作業の迅速化を報告しています。

汎用ポンプ設計:多目的ポンプ需要への対応

多機能ポンプソリューションの台頭

最近の業界では、厚手の石油化学製品から強力な酸、繊細な食品に至るまで、あらゆるものを同一プラント内で取り扱うポンプが必要とされています。大手ポンプメーカー各社もここ数年でこうした多用途ポンプシステムの提供を始めています。流量範囲は毎分約半ガロンから500ガロンに及んでいます。動作温度範囲については、これらの頼れるポンプはマイナス40華氏度から、灼熱の600華氏度までの環境で動作可能です。さらに、ステンレス鋼部品やセラミック部品、PTFEライニング部分とも問題なく動作します。では、これにより予算にどのような影響があるのでしょうか?専用ポンプの全機種からこうしたポンプに切り替えることで、企業は機器購入コストを約22~35%節約できます。この主張の裏付けとして、Fluid Handling Quarterly誌は2023年にいくつかの数値データを公表しています。

容積式ポンプとペリスタルティックポンプの設計上の利点

容積式ポンプは正確な流量制御(±1.5%)を提供するため、化学薬品の定量供給などのメータリング用途に最適です。チューブを内蔵する構造のペリスタルトポンプは、汚染リスクを排除します。これは製薬・バイオテクノロジー分野において特に重要です。主な技術革新には以下のようなものがあります:

- 最大28フィートの吸込揚程を実現するセルフプライミング機能

- メンテナンスコストを40%削減するシールレス構造

- 柔軟なシステムレイアウトを可能にする双方向運転

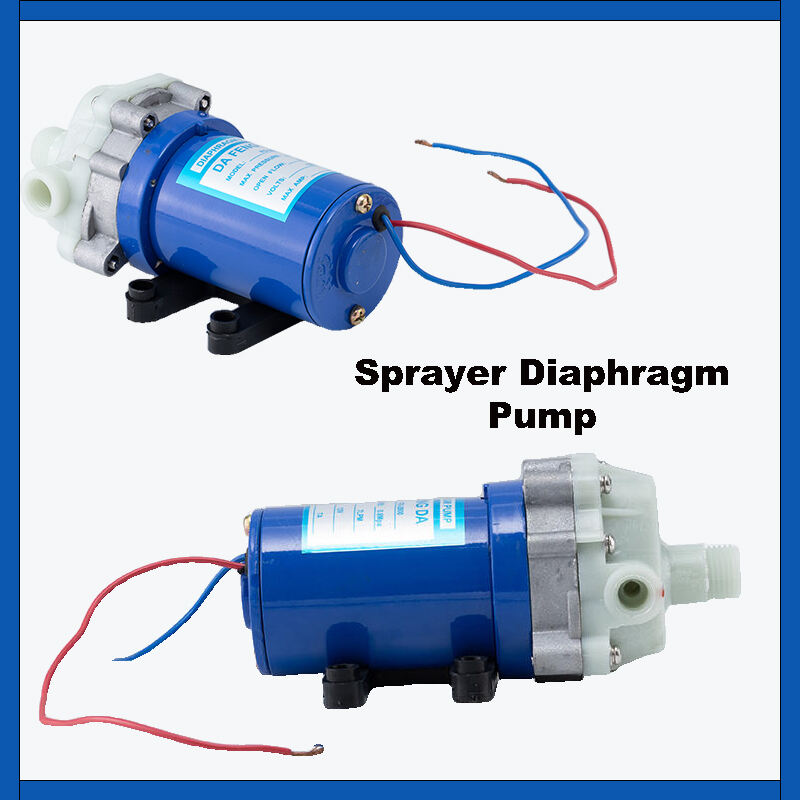

現地での実績:ダイヤフラムポンプ、ギアポンプ、ピストンポンプの用途

2023年の業界横断的な調査では、1,200台のポンプを18ヶ月間追跡し、次のような性能指標が明らかになりました:

| ポンプタイプ | 平均稼働率 | エネルギー消費量(kW) | 最適な用途 |

|---|---|---|---|

| ダイアフラム | 92% | 7.2 | スラリー移送 |

| 道具 | 88% | 4.8 | 燃料補給 |

| ピストン | 95% | 11.4 | 高圧インジェクション |

ポンプ選定における多機能性と専用性のバランス

多目的用途ポンプは産業ニーズの60~70%を満たす(グローバルポン市場レポート2024)一方で、-260°Fでの超低温LNG移送といった特殊用途には依然として専用設計が必要である。オペレーターは段階的な選定マトリクスを用い、粘度範囲、粒子サイズ、およびクリーンインプレース(CIP)要件に対してポンプの性能を照合し、過剰設計することなく最適な性能を確保する。

現代ポンプ技術におけるエネルギー効率と自動化

エネルギー効率の高いポンプ採用を後押しするグローバルトレンド

産業用ポンプシステムは製造工場で使用される全電力の約25%を消費しており、これは毎年約120億ドルにもなります。そのため、これらのシステムを効率的に稼働させることが近年非常に重要になっています。エネルギー価格の上昇やISO 50001規格などのより厳しい環境規制に伴い、企業はポンプの更新を積極的に進めています。長期的な視点から見ると面白い点もあります。高性能ポンプは、電力コストの削減や修理費用の低減を考慮に入れると、多くの場合18か月以内にその投資費用を回収できるようになります。

可変周波数ドライブ(VFD)がポンプ効率をどのように向上させるか

可変周波数駆動装置(VFD)は、必要なときに応じてモーターの回転速度を変えることができるので、物事をより効率的に動かすことができます。昔ながらの固定速度ポンプと比べて、VFDを搭載したシステムはフルパワーで運転していないときに、エネルギーの無駄を30〜最大50%程度まで削減することができます。これらの駆動装置の仕組みはかなり賢くできています。流量が少ないときに、圧力を高めて問題を起こさせるのではなく、毎分の回転数を単純に減らして対応します。これにより、システム全体にかかる負担が軽減され、部品の寿命も延びます。化学処理工場で働く人にとって、こうした精密な制御は非常に重要です。誤って製品を過剰投入してしまうことや、機械の摩耗を遅くすることが防げるからです。実際に、こうしたスマートな駆動システムにより、年間で約75万ドルもの節約を報告した施設もあります。

スマートポンピングポンプ:水・下水処理システムにおけるIoTと自動化

IoT(モノのインターネット)に接続されたポンプには、圧力や温度変化、振動などを追跡する内蔵センサーが搭載されています。これにより、運用担当者は問題を早期に発見し、完全な故障が発生する前にメンテナンスを計画できるようになります。下水処理を担当する都市において、これらのスマートポンプは、配管内を流れる内容物や時間帯ごとの使用量に応じて、移送する水量を自動的に調整することが可能です。このようなシステムを導入した地域の中には、水の無駄を約22%削減できたところもあります。また、技術者がポンプの動作状況を遠隔で監視できるため、シールや軸受の異常を部品が完全に劣化するはるか前から検出でき、重要な運用作業中に予期せぬトラブルが起きるリスクを軽減できます。

自動化を通じたポンプ性能の最適化に関する戦略

ポンプの性能を最大限に引き出すためには、日々の運用に使われている他の要素と自動化を統合することが重要です。まずはエネルギー監査から着手することで、必要以上に大型なポンプや性能が十分でないポンプを見極めることが可能になります。それがある程度整理されたら、次は予知保全ツールを活用して、ベルトやシール、モーターの状態を定期的に点検します。施設に中央集権的なSCADAシステムを導入することで、全体の連携が格段に向上し、運用の質が大きく変わります。例えば、揚水ステーションがその時点で利用可能な処理能力と正確に連携することで、システム全体におけるバックアップ問題を防ぐことが可能になります。これらの手法を組み合わせることで、多くの工場では全体的な効率性が約30〜35%向上し、突発的な故障の修理にかかるコストも大幅に削減できます。

ポンプの持続可能性と環境への影響

持続可能なポンプ技術の重要性の増大

環境規制と企業の持続可能性目標がポンプ設計を変革しています。新システムには、リサイクル可能な材料や再生可能エネルギー源との互換性を備えたものが増加しています。2023年に制定された2035年までに産業運転のカーボンニュートラル化を義務付ける法律に対応して、製造業者はポンプを単なる機械部品ではなく環境資産として再定義しています。

高効率ポンプによるカーボンフットプリントの削減

特にVFD付きの高効率ポンプは、固定速度モデルと比較して最大30%エネルギー消費を削減します。例えば、乳製品加工施設がVFD搭載ポンプへの改造工事を行った結果、エネルギー使用量を20%削減し、直接的に温室効果ガス排出量を削減しました。このような改善により、連続運転中の無駄を最小限に抑えながらネットゼロ目標を支援しています。

市営処理システムにおける水資源保護の活用例

上下水道処理施設におけるスマートポンプシステムは、リアルタイムのセンサーフィードバックを通じてオーバーフローを防止し、フィルタリングサイクルを最適化します。需要や水質に応じて流量を調整することにより、これらのシステムは干ばつ多発地域における淡水の採取量を最大15%削減します。これは持続可能な都市水管理および流域保護において極めて重要な機能です。

閉回路システムと持続可能な流体管理

産業用冷却および化学プロセス操作では、冗長ポンプと漏洩検出センサーを備えた閉回路システムが導入されています。このような再循環設計によりプロセス流体を浄化・再利用し、排水の排出を排除し、淡水の取水量を削減します。廃棄物を最小限に抑え、汚染を防ぐことで、閉回路ポンプシステムは循環型製造プロセスを可能にし、環境規制への適合性を強化します。

よくある質問 (FAQ)

ポンプを必要とする産業はどれですか?

ポンプは石油・ガス、医薬品、食品生産、農業、下水処理などの産業において不可欠です。

効果的な液体移送の基本原則は何ですか?

圧力管理、流量の安定性、そして材質の適合性が、産業運用において効果的な液体移送を導く基本原則です。

可変周波数ドライブ(VFD)はどのようにして効率を向上させますか?

VFDはリアルタイムのニーズに基づいてモーター速度を調整し、固定速度システムと比較してエネルギー消費を30〜50%削減し、装置の寿命を延ばします。

スマートポンプシステムは市営下水処理場にどのような利点がありますか?

スマートシステムはセンサーを使用して流量を調整し、オーバーフローを防止し、サイクルを最適化し、干ばつが発生しやすい地域では淡水の採取量を最大15%削減します。